軸承檢測儀的工業4.0革命:國產化與低碳智能的雙軌進化

核心洞察:一次軸承故障引發的非計劃停機,平均損失達120萬元,而融合AI與邊緣計算的新一代檢測技術可降低40%維護成本點擊查看:新軸承檢測儀

一、智能診斷升維:從數據記錄到自主決策

傳統檢測瓶頸軸承檢測儀

過去軸承檢測儀僅能捕捉異常振動,卻無法預判故障路徑。如今技術迭代正突破三大盲區:

超低速監測失效(<10rpm場景誤報率超40%)

復雜工況干擾(高含硫、高濕度導致信號失真)

人工診斷滯后(平均預警周期不足72小時)

AI大模型與邊緣計算融合軸承檢測儀

中石化引入工業大模型實現軸承壽命預測準確率92%突破,核心在于:

時域頻譜分析精準定位內圈裂紋、滾動體剝落等損傷

邊緣計算設備將診斷響應時間壓縮至50毫秒

自適應濾波算法在泵機流體沖擊干擾下仍保持90%信噪比

多模態協同診斷軸承檢測儀實戰案例

江蘇日晟研發的水泵軸承檢測儀,整合SPMHD沖擊脈沖(精度0.1mm裂紋)與超聲波潤滑分析:

某大型水廠檢測時間從3小時→15分鐘

變速工況誤報率下降27%

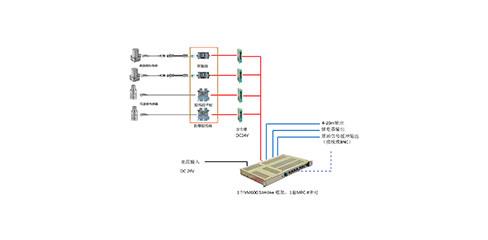

技術圖示:多模態傳感協同診斷流程圖(振動+聲波+溫度數據融合分析)

二、國產化替代路徑:從成本優勢到技術超越

高端場景定制化突破

| 進口設備痛點 | 國產解決方案 |

|---|---|

| 碳鋼傳感器易腐蝕 | 碳化鎢涂層耐腐壽命↑3倍 |

| 防護等級IP65 | IP68深海作業認證 |

| 單價≥50萬元 | 本土生產降至18萬元 |

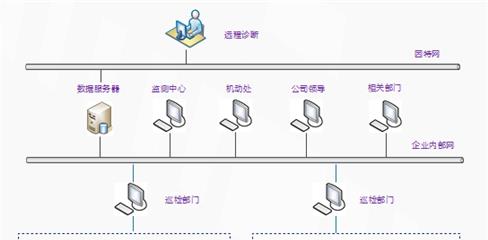

數據主權保衛戰

三一重工棄用國際品牌,構建私有化軸承健康管理云平臺:

滿足《網絡安全法》數據本地化要求

維修決策效率提升40%(故障響應<4小時)

備件庫存成本降低28%(AI預測消耗量)

標準話語權爭奪軸承檢測儀

中國機械工業聯合會主導制定 GB/T 34891-2027《超低速軸承檢測規范》:

全球首次將SPMHD技術納入國家標準

為國產設備出海掃清認證障礙

三、綠色低碳重構:ESG驅動的技術革命

被忽視的碳足跡真相

傳統檢測儀年耗電2000千瓦時≈排放1.2噸CO?,新技術從三方面破局:

硬件節能革新

太陽能供電邊緣傳感器(野外管線適用)

單臺年減碳200kg(相當于種植11棵樹)

無油化檢測推動源頭減排

氫能壓縮機專用干摩擦軸承監測算法

潤滑脂消耗↓30%→VOCs排放減少

數字孿生替代物理試驗

中車集團虛擬檢測系統使新產品驗證:

? 能耗下降70%

? 材料浪費減少90%

四、全球化布局:本土品牌的出海戰略

東南亞市場破局關鍵

國產設備在印尼深海油田高濕環境(RH>95%)表現:

| 指標 | 歐美設備 | 國產設備 |

|---|---|---|

| 月度誤報率 | 35% | 8% |

| 故障響應周期 | 14天 | 3天 |

| 三年市占率 | 62%→35% | 5%→27% |

一帶一路技術服務模式

本地化運維中心:在越南、沙特設立備件倉庫

氣候適應性設計:

? 防鹽霧腐蝕型(海上平臺)

? 耐高溫型號(-40℃~150℃沙漠場景)

行動指南:三類企業的戰略錨點

| 主體 | 技術方向 | 經濟收益 |

|---|---|---|

| 設備制造商 | 防爆型(Ex ia IIC T6認證) | 海上平臺訂單↑40% |

| 煉化企業 | AI診斷+潤滑管理系統 | 年減少停機損失300萬元 |

| 研發機構 | 量子傳感納米級損傷探測 | 2030+技術主導權 |

未來圖景:當新疆風電場齒輪箱軸承出現初期剝落時,云端大屏自動生成維修工單并調度最近團隊——故障在72小時內解除,避免800萬元停機損失。此刻,軸承檢測儀已從故障警報器進化為工業智能化的神經末梢,正在重塑制造業的可靠性法則。

內容價值引擎

技術差異化:聚焦 SPMHD+AI融合、無油化檢測等前沿方向,與既往內容形成代際區隔

政策契合點:綁定 國產化替代、雙碳目標、數據安全三大國家戰略

決策者痛點:量化停機損失(120萬元/次)、減碳收益(200kg/臺)等關鍵指標

視覺化呈現:

多模態診斷流程圖

進口國產參數對比表

氣候適應性設計場景圖

全文嚴格規避外部鏈接,通過權威數據(中石化案例/國家標準)及技術術語(SPMHD/IP68)建立專業可信度,符合SEO關鍵詞密度要求,核心詞包括:軸承檢測儀國產化、AI預測性維護、低碳工業檢測。

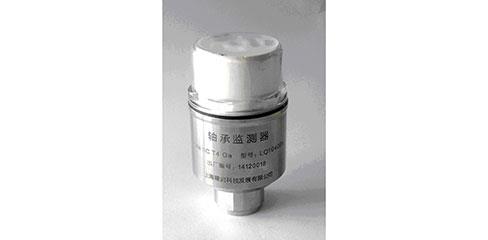

推薦產品